Automazione processi produttivi: il rapporto costi/benefici è molto favorevole, anche se metterla in pratica richiede tempo, investimenti e competenza. Vediamo di seguito alcuni vantaggi dell’automazione produttiva e un esempio concreto di funzionamento.

SOMMARIO

- Un controllo migliore del processo di produzione

- I macchinari

- I sistemi gestionali

- Un caso di automazione dei processi produttivi: Fainplast

- L’integrazione tra gestionale ERP e linee di produzione

- I risultati

Un controllo migliore del processo di produzione

Il passaggio al modello di industria 4.0 prevede, con l’adozione di nuove tecnologie, un livello progressivamente crescente di automazione industriale e sistemi di controllo sempre più sofisticati.

Con il termine automazione si intende la messa a punto di procedure per eseguire determinate lavorazioni senza l’intervento umano. Standardizzare e programmare le operazioni offre vantaggi enormi per diversi motivi.

Per esempio consente di ottimizzare le risorse a disposizione. Inoltre, garantisce un controllo dei processi più accurato. Un eventuale errore di impostazione può essere corretto rapidamente, e al tempo stesso si ottiene un’immagine più precisa del funzionamento dei processi produttivi.

Per ottenere questi risultati si interviene tanto sui macchinari quanto sui sistemi di gestione. Più precisamente, è essenziale far dialogare nel modo migliore i due elementi, così che informazioni, dati e parametri possano circolare in modo “fluido”.

La comunicazione investe il piano strettamente produttivo, quindi la lavorazione del prodotto finale, ma anche l’ambito più ampio dei sistemi di gestione. Occorre quindi connettere il plant floor, e i sistemi software che lo coordinano, con gli altri reparti aziendali.

Il passaggio di dati e informazioni può raggiungere elevati livelli di automazione, ma prevede comunque l’intervento umano. Tale intervento sarà però principalmente di programmazione e supervisione.

Vedi anche: Gestione produzione nell’industria 4.0: combinare automazione e forza lavoro

I macchinari

Una linea di produzione oggi funziona bene se, in primo luogo, riesce a mettere in rete i macchinari e collegarli con gli altri elementi della supply chain.

Grazie a collegamenti wi-fi tra le macchine, ma anche a strumenti come i PLCs (Programmable Logic Controller), i tempi di un ciclo di lavorazione possono essere gestiti così da ottimizzare i passaggi tra le varie fasi. Al tempo stesso, a questa comunicazione “tra” le macchine vanno aggiunte altre direttrici di scambio dati e informazioni: il magazzino, ma anche il controllo di gestione e gli altri reparti.

Per raggiungere queste condizioni, servono macchinari di nuova generazione o lavori di integrazione sul parco macchine esistente: in entrambi i casi, si tratta di investimenti significativi, in particolare quando si lavora in ambiti specialistici o con equipaggiamenti di precisione.

I vantaggi, però, sono molti e generalmente giustificano la spesa: con un controllo di gestione integrato e una procedura produttiva più snella si risparmiano tempo, risorse ed energia fisica e meccanica. Inoltre, una linea di produzione più efficiente aumenta qualità e quantità dei prodotti finiti:

- qualità per la migliore tracciabilità delle lavorazioni e quindi il controllo più accurato di aspetti relativi a requisiti, standard e certificazioni;

- quantità perché, naturalmente, un ciclo più efficiente permette, a parità di tempo e risorse, di produrre di più.

Vedi anche: Gestire la tracciabilità con sistemi ERP

I sistemi gestionali

Nell’ottica di un’automazione dei processi produttivi, la fase di controllo e gestione è molto importante. Il reperimento e la selezione dei materiali necessari, la gestione wi-fi delle operazioni e la loro supervisione sono operazioni che richiedono naturalmente un intervento lato software.

In particolare, si parla di interfacciamento, integrazione database, gestione da remoto delle operazioni e passaggio di informazioni e dati in tempo reale. All’ultimo livello, un software gestionale deve tenere conto di processi e informazioni e misurarne le performance in rapporto agli obiettivi fissati e alle risorse investite.

Un lavoro complesso e da calibrare sulle esigenze dell’azienda. Soluzioni già pronte all’uso offrono magari un vantaggio iniziale perché più veloci da implementare. Poi però, soprattutto nel caso di aziende ad elevata specializzazione, tali sistemi possono non riuscire a “stare dietro” a concrete esigenze operative.

Il software va quindi cucito su misura, per così dire, e c’è bisogno di supporto e assistenza costante per calibrare i diversi moduli alle effettive necessità aziendali. Un software gestionale che garantisca un più elevato livello di automazione può richiedere un investimento di rilievo. Anche qui, i risultati sono tali da giustificare la spesa, per esempio:

- controllo più puntuale della produzione

- maggiore comunicazione tra i reparti

- gestione più snella e chiara delle operazioni

- riduzione di “doppioni” documentali e di processo

Vedi anche: Perché la tua azienda deve avere un sistema ERP

Un caso di automazione dei processi produttivi: Fainplast

L’efficacia di un sistema di integrazione gestionale per l’automazione dei processi va misurata su casi concreti, per esempio quello di Fainplast. Un’eccellenza del territorio e del suo settore, quello della produzione di materiali plastici, attiva dal 1993 e in continua crescita.

Fainplast è specializzata nel compounding, cioè nel realizzare miscele di materiale plastico in forma granulare a partire da formule (l’azienda ne gestisce ben 10000). Due sono le specializzazioni principali: compounds a base di PVC o a base poliolefinica. 20 le linee di produzione e di circa 85.000 mq2 la superficie degli impianti.

Con numeri del genere, e una produzione stimata in circa 90000 mt all’anno di compound, si capisce come l’attenzione all’efficienza della produzione sia molto elevata. In questo senso, il successo di Fainplast poggia su un cospicuo investimento in ricerca e sviluppo, che l’ha portata a gestire uno stabilimento all’avanguardia, per il parco macchine e per la gestione del ciclo produttivo. L’azienda ha lavorato su entrambi gli elementi in modo da ottenere controllo, flessibilità e integrazione dei vari elementi.

L’automazione dei processi produttivi passa anche per l’utilizzo di macchinari sofisticati come quelli impiegati in Fainplast

L’integrazione tra gestionale ERP e linee di produzione

Per quanto riguarda il software, la collaborazione tra Fainplast ed Enter è di lunga data. Negli ultimi anni, però, un lavoro importante è stato quello di integrare due ambiti operativi, il controllo di gestione e quello delle linee di produzione. Collegare i due livelli ha significato eliminare le ripetizioni di processi automatizzando fasi della produzione, aumentando quindi controllo e tracciabilità di vari aspetti della lavorazione.

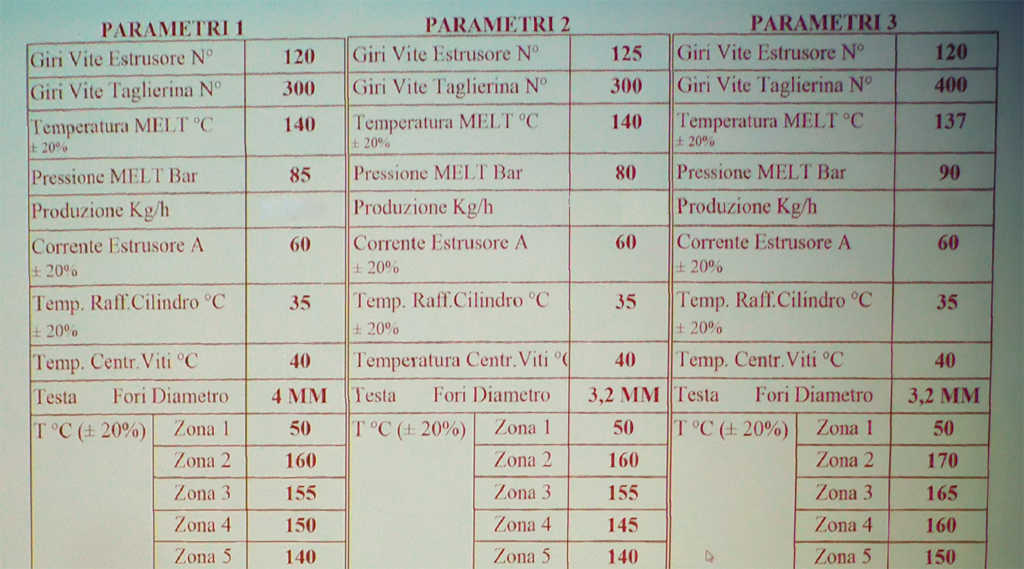

Materialmente ciò è stato reso possibile creando un sistema di interscambio dati attraverso un database accessibile a entrambi i livelli. Nel momento in cui viene lanciata la produzione da gestionale, così, le linee di produzione ricevono automaticamente ricette e parametri da utilizzare per avviare il lavoro.

Al tempo stesso, una volta ultimato il ciclo, i dati di produzione e quindi le quantità di materia prima impiegata vengono automaticamente riportate nel database e quindi aggiornate nel gestionale. Come risultato, si ottiene un controllo automatico e in tempo reale sui consumi e gli stock disponibili.

Un sistema apparentemente semplice, ma in realtà piuttosto complesso e soprattutto estremamente efficace: elimina per esempio la necessità di eseguire controlli sui quantitativi due volte, a inizio e fine lavorazione. Permette quindi di contare su uno stock di materie prime sempre aggiornato. Inoltre migliora la gestione logistica, ancora attraverso l’integrazione e un passaggio più fluido dei dati.

Terminato il ciclo di produzione, infatti, anche la fase di immagazzinamento e logistica viene gestita in modo integrato. Le bilance per la pesatura sono collegate al gestionale, quindi il peso viene riportato subito a sistema, il cartellino con i dati aggiornati viene stampato più velocemente e i gestori del magazzino possono seguire l’andamento della produzione e conoscere rapidamente le allocazioni dei pallet.

Non solo. Il processo di imballaggio può essere controllato direttamente dal gestionale: nel momento del lancio in produzione, infatti, verrà indicato anche il tipo di bin da utilizzare per i prodotti finiti. Un apposito pallettizzatore posizionerà poi il contenitore indicato (quindi “sacconi” o sacchi più piccoli) per raccogliere il prodotto finito in fase di etichettatura e imballaggio. Un’automazione che consente un ulteriore risparmio di tempo e risorse.

Il controllo dei processi in Fainplast: al lancio della produzione, i parametri di lavorazione vengono trasmessi direttamente dal gestionale al plant floor

I risultati

Un modello di integrazione che comporta quindi l’automazione di diversi passaggi e un processo più snello ed efficiente: per realizzarlo sono tornati utili gli incentivi Industria 4.0, sull’hardware ma anche sul software. Un contributo importante, vincolato al rispetto di determinati parametri ma che è servito per avviare interventi davvero innovativi sulle attività dell’azienda.

Un utilizzo efficiente e mirato delle macchine e dei sistemi di gestione, d’altra parte, è possibile se fa seguito a una visione chiara su come far funzionare le cose. Per questo all’idea iniziale va accompagnato un supporto continuo in fase di realizzazione concreta. Il risultato è più che soddisfacente, e la produzione continua ad aumentare. Merito sicuramente anche di questo modello di integrazione gestionale.

Vedi anche: Industria 4.0: cos’è, esempi e opportunità in Italia |

La supply chain per aumentare la competitività della tua azienda: tecnologie e strategie