Adottare un sistema MES è un’ottima soluzione per migliorare la produttività. Al tempo stesso è un’operazione che va fatta con attenzione. Per sfruttare tutti i benefici dei Manufacturing Execution System, infatti, bisogna controllare anche come questi software si integrano nell’infrastruttura aziendale.

La spinta verso la modernizzazione dei processi produttivi passa anche per l’evoluzione dei software. A partire dagli anni ’90 la digitalizzazione è entrata prepotentemente nella gestione della supply chain e ha imposto un modello diverso di produzione, più flessibile e snella.

I principi del lean manufacturing sono oggi conosciuti e diffusamente adottati, anche nel contesto delle PMI. Più in generale, anche le aziende di piccole dimensioni sanno che un buon sistema gestionale aiuta a contenere i costi e migliorare l’efficienza, pur se al prezzo di un corposo investimento iniziale.

In questo contesto è importante guardare al quadro complessivo più che al singolo elemento: in sostanza modernizzare l’insieme dei sistemi informativi più che sue singole parti. O almeno fare in modo che interventi mirati si adattino bene all’ecosistema dell’azienda.

È questo il caso anche dei sistemi MES, che sono un importante valore aggiunto ma devono integrarsi bene nell’infrastruttura aziendale per mostrare tutta la loro efficacia.

SOMMARIO

- Sistemi MES: cosa sono

- MES: produzione e coordinamento

- Compatibilità e integrazione dei sistemi MES

- Come adattare un MES alla propria infrastruttura

- Un Manufacturing Execution System davvero efficace

Sistemi MES: cosa sono

Un MES (Manufacturing Execution System) è un sistema software pensato per controllare e dirigere i reparti produttivi. Si occupa, tra le diverse funzioni, dell’automazione di molte operazioni in fase di produzione, controllo qualità, coordinamento delle risorse e altro ancora.

I sistemi MES sono in uso da qualche decennio ormai, e nel corso degli anni sono stati perfezionati e aggiornati tenendo conto anche dell’evoluzione delle tecnologie produttive. Oggi un software di questo tipo è un caposaldo del modello Industria 4.0: nelle sue versioni più aggiornate, riesce a tenere sotto controllo operazioni molto sofisticate e ad elevato grado di automazione.

Per funzionare, un MES deve coordinarsi con tutti gli elementi dell’infrastruttura aziendale. È infatti un sistema complesso che riceve, elabora e trasmette dati in tempo reale. Consente così di seguire tutto il percorso che dal lancio di una distinta base porta al prodotto finito.

Per questi motivi, scegliere un MES è una questione complicata, che va fatta anche considerando se e come il software si integra nell’infrastruttura aziendale.

Vedi anche: Programmazione e controllo produzione: i vantaggi di un MES

SU

MES: produzione e coordinamento

Esistono più varianti di un software MES, che per sua natura è un prodotto modulare, pensato per essere adattato e personalizzato in base alle esigenze. In tutti i casi, però, il programma comprende funzionalità specifiche per:

- la definizione dei processi di produzione, dalla composizione delle distinte all’assegnazione delle risorse;

- il controllo dei macchinari, dalla gestione dei tempi di fermo alla segnalazione di anomalie e disguidi;

- il monitoraggio dei consumi, dal calcolo delle materie prime necessarie a quello degli scarti prodotti al termine del ciclo;

- l’elaborazione di report su tempi, costi e modi dei processi operativi monitorati.

A queste funzioni si possono aggiungere moduli utili a gestire in maniera più dettagliata determinati aspetti del processo produttivo. Una spinta importante all’aggiornamento si verifica per esempio con il rinnovo dei beni strumentali, in particolare quando vengono introdotti macchinari di tipo IIoT (Industrial Internet of Things).

Simili macchine consentono un notevole risparmio di tempi e costi di produzione, e garantiscono enorme flessibilità, ma devono essere gestite attraverso strutture informatiche ad hoc. Per esempio, restituiscono maggiori informazioni sul loro funzionamento e hanno bisogno quindi di software più potenti per la ricezione e l’elaborazione di questi dati. L’aggiornamento di molti sistemi MES riflette allora anche questo mutato scenario tecnologico.

SU

Compatibilità e integrazione dei sistemi MES

La questione dei macchinari di nuova generazione, che riguarda buona parte delle tecnologie comprese nel modello Industry 4.0, è una delle criticità da considerare per chi vuole introdurre un MES in azienda. Questo software, infatti, funziona sostanzialmente come anello di connessione tra più elementi. Non solo quelli coinvolti nel processo di produzione, ma anche tra il piano stesso della produzione e quello della direzione.

In sostanza, un MES è parte di un’infrastruttura aziendale e deve integrarsi a dovere al suo interno per funzionare in modo davvero efficace. Per questo è bene considerare non solo che tipo di macchinari deve monitorare il programma, ma anche con quali altri sistemi gestionali deve interfacciarsi.

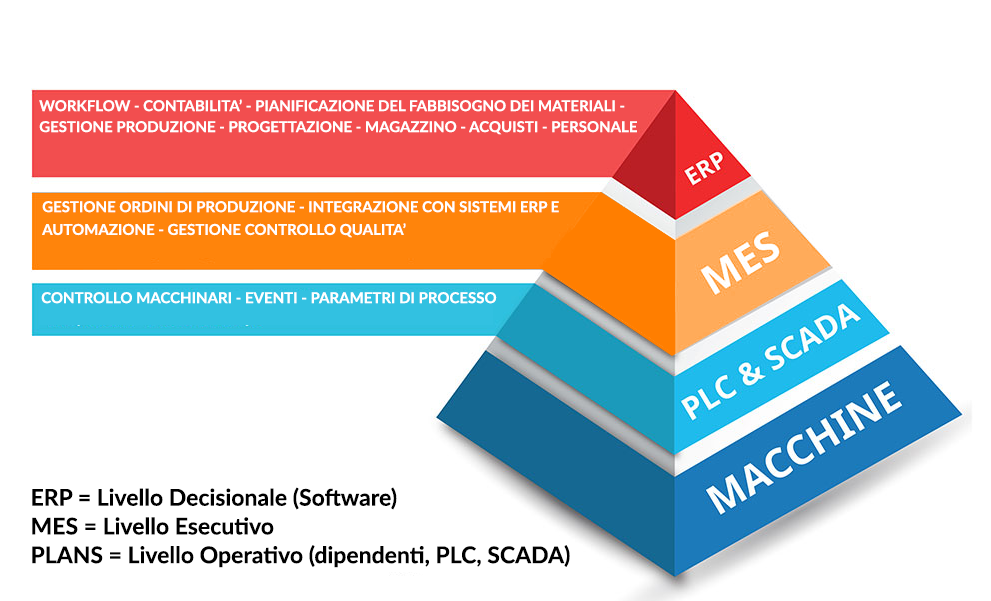

Nello schema dei sistemi di controllo definiti a partire dallo storico Purdue Reference Model (PRM) , il principale “interlocutore” di un Manufacturing Execution System è il sistema ERP. Da questo software gestionale il MES riceve le informazioni circa i modi e i tempi della produzione, a questo trasmette i dati sull’andamento delle operazioni.

Sinteticamente possiamo riassumere in questo modo il quadro generale di funzionamento di un sistema manifatturiero moderno. In realtà l’infrastruttura è composta anche di altri elementi, e non va dimenticato che l’azienda dei nostri giorni è un sistema aperto, che comunica con fornitori e distributori.

Un software MES deve essere in grado quindi di interfacciarsi con numerosi altri software. Tenere conto dei diversi sistemi con cui è in relazione e delle compatibilità è quindi indispensabile per evitare colli di bottiglia o altri disguidi.

La relazione tra i diversi sistemi di gestione digitale in azienda.

Come adattare un MES alla propria infrastruttura

Nella scelta del sistema MES più adatto occorre quindi considerare le esigenze dell’azienda e il suo ecosistema, per così dire.

Occorre però anche trovare un equilibrio tra variazioni e norma. Se infatti, come si è detto, il software si presta a una elevata personalizzazione, è anche vero che spostarsi troppo in questa direzione comporta dei rischi.

Strutture software realizzate ad hoc, infatti, risultano sì più calzanti per la singola azienda, ma pongono problemi di compatibilità. Per esempio nel momento in cui cambia qualcuno degli elementi dell’infrastruttura attuale. L’installazione di nuovi macchinari, o l’aggiornamento di alcuni software con cui il sistema MES è in comunicazione. Sono eventi che possono provocare malfunzionamenti e problemi di difficile soluzione.

Altra questione da considerare è quella del rapporto con l’operatore che installa il software.

Avere un software su misura è certo una soluzione allettante, e molti provider puntano proprio sulle opzioni di personalizzazione per promuovere meglio la loro offerta. Tuttavia il rischio in questo caso è ritrovarsi a gestire un software più complicato e dover quindi ricercare più spesso l’aiuto dell’operatore. In questo caso, allora, è bene almeno sincerarsi della qualità del servizio di assistenza.

SU

Un Manufacturing Execution System davvero efficace

La scelta di un software per il controllo della produzione va dunque ben ponderata. Al di là della qualità del programma in esame, va tenuto conto dei modi e costi della sua integrazione nel sistema aziendale. Ci sono allora diverse variabili da considerare, ma anche dei punti fermi.

In primo luogo quanto prescrivono le linee guida in materia di MES. Si può fare allora riferimento a un’istituzione in materia di sistemi industriali come il MESA e ai suoi standard.

Secondariamente, si può chiedere una consulenza qualificata per valutare eventuali incompatibilità. Una questione che va risolta con l’aiuto di operatori specializzati.

Consulenti che possano davvero far capire cos è un sistema MES e cosa può offrire all’azienda, individuando le opzioni di personalizzazione più adeguate. Che, come abbiamo visto, sono numerose ma vanno adottate con scrupolo.

Come Enter Software abbiamo implementato negli anni software MES per diverse aziende del comparto manufatturiero. Il lavoro di integrazione di un sistema di questo tipo in un’infrastruttura aziendale già operativa è delicato, e comporta una attenta valutazione di costi e criticità.

Nella maggior parte dei casi, abbiamo cercato di limitare gli interventi davvero invasivi, limitandoci per esempio a connettere punti strategici della filiera operativa (database di interscambio, interfacce WiFi), così da migliorare la comunicazione tra il MES e gli altri elementi. Abbiamo invece offerto notevoli opzioni di personalizzazione quanto ai moduli e alle funzionalità da coprire, cercando ogni volta di fornire la soluzione più adatta e “armonica” nella situazione in esame.

Un buon esempio del nostro operato è il lavoro realizzato con Fainplast, dove il sistema MES è stato efficacemente adattato a una produzione molto sofisticata. Il risultato è stato un notevole efficientamento dei processi produttivi e l’automazione di diversi passaggi operativi.

Scopri di più: Scarica il caso di studio di Fainplast

SU