Come utilizzare un sistema MES per ottenere il pieno controllo del ciclo produttivo e migliorare le operazioni di pianificazione.

Monitorare il funzionamento di un ciclo di lavorazione e analizzarne le fasi: un’esigenza primaria per tutte le aziende e a tutti i livelli. Raggiungere il pieno controllo è un obiettivo cui tendere perché aiuta la pianificazione dei lavori, migliora la qualità dei prodotti e, in sostanza, aumenta l’efficienza dell’azienda.

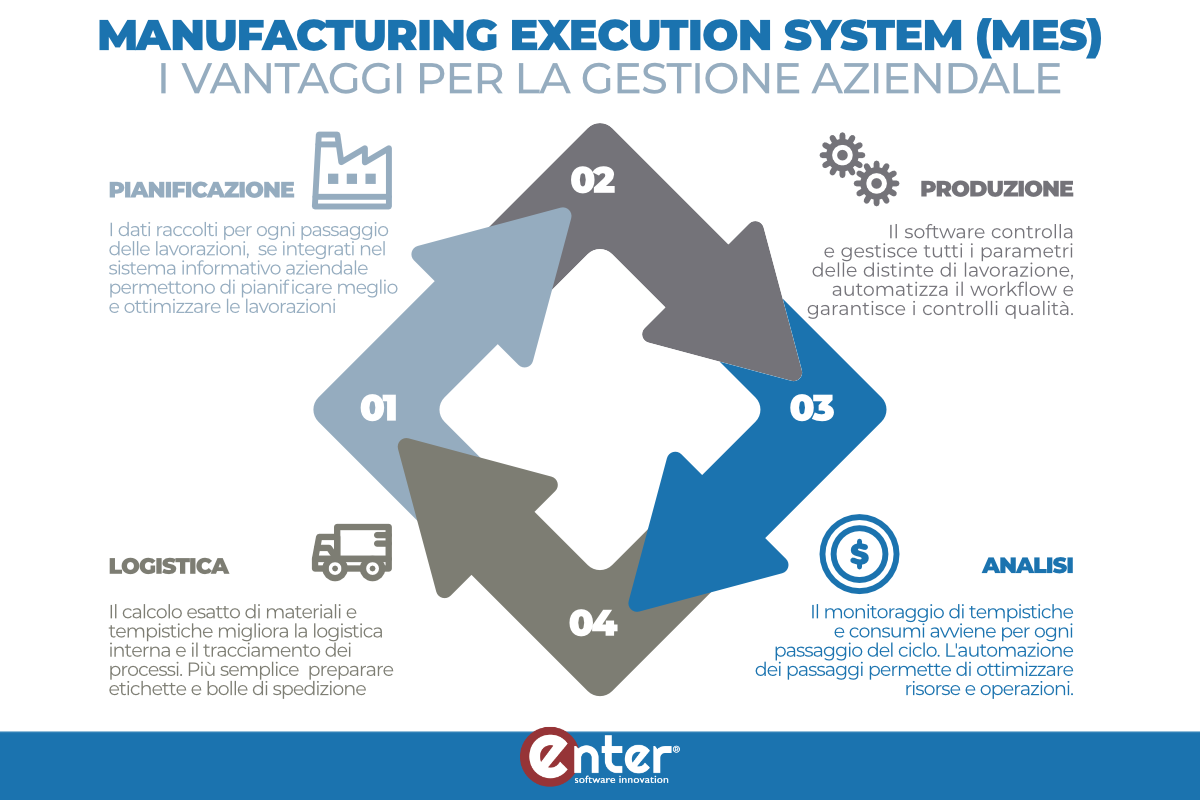

Un MES, Manufacturing Execution System, è un sistema studiato proprio per questo: controllo ciclo produttivo, raccolta dati e automazione dei processi. Un software che può richiedere un investimento iniziale significativo. Inoltre, un programma che va ben tarato sulla tipologia di lavorazione, le dimensioni e il settore operativo da monitorare. Un sistema, però, che offre in cambio benefici sostanziali.

Il MES permette infatti di seguire tutti i passaggi di un ciclo di lavorazione, effettuare controlli qualità accurati e gestire il workflow nella maniera più efficace. Nel fare questo, elabora grandi quantità di dati che trasmette agli altri software del sistema informativo aziendale.

Informazioni relative ai consumi, a scarti e rilavorati, a tempi e costi dei processi operativi. Dati che possono essere utilizzati quindi per analizzare meglio capacità produttive e costi di produzione, e quindi, migliorare tutto il funzionamento della filiera. Vediamo più concretamente come.

SOMMARIO

- I colli di bottiglia nei processi produttivi

- Controllo ciclo produttivo: gli strumenti

- I vantaggi del sistema MES per monitorare il processo produttivo

- Raccolta dati e integrazione nel sistema informativo aziendale

I colli di bottiglia nei processi produttivi

Diversi fattori possono influenzare e limitare l’efficienza di un ciclo di produzione. Da elementi incidentali e causali ad altri invece strutturali che riguardano per esempio l’efficienza dei macchinari impiegati, la velocità di rifornimento o i processi di lavorazione impiegati.

Applicando la teoria dei vincoli o Theory of Constraints ai processi manifatturieri, si possono identificare vincoli, o colli di bottiglia, per ciascuna fase di questo processo. Tali colli di bottiglia possono essere a breve o lungo termine: è importante evitare entrambi, ma chiaramente i secondi hanno un impatto maggiore. Allo stesso tempo, offrono più ampi margini di recupero se individuati in tempo.

Tra i principali, possiamo distinguere tra colli di bottiglia causati da:

- insufficiente flusso di materiali durante la produzione;

- limitato utilizzo di determinati macchinari o, al contrario, sovraccarico di lavoro su alcuni di essi;

- calcolo errato dei tempi di lavorazione;

- rallentamenti per operazioni di analisi e controllo;

In tutti questi casi, si determina una strozzatura nel ciclo di lavorazione e un workflow non ottimale. Una situazione che può essere risolta a monte, con una diversa gestione della produzione. Uno scenario che può anche essere analizzato e corretto in tempo reale con sistemi di controllo digitale. Strumenti come, appunto, i Manufacturing Execution Systems.

Vedi anche: MES Software: cos’è e come funziona il manufacturing execution system

SU

Controllo ciclo produttivo: gli strumenti

Un software di gestione del ciclo produttivo può in effetti monitorare tutto il processo e correggerlo automaticamente in caso di disguidi. Soprattutto, libera tempo e risorse automatizzando molte operazioni e limitando gli errori.

Con piani di produzione standardizzati, infatti, è possibile definire con esattezza il workflow, i materiali da impiegare e le diverse fasi necessarie a completarlo. Una volta ottenuto lo schema corrispondente, un software può seguirne i passaggi con estrema precisione.

Il calcolo delle materie prime; l’esecuzione delle operazioni indicate nella distinta di lavorazione; il rilevamento dei processi e il controllo qualità; l’aggiornamento dei quantitativi e la preparazione delle etichette per il prodotto finito. Un sistema digitale può controllare tutti questi elementi e in generale l’intero workflow e, per ogni passaggio, raccogliere dati e verificare le operazioni.

Nel modello Industria 4.0 e, nello specifico, negli ambienti di IIoT (Industrial Internet of Things) questo processo viene perfezionato. Qui l’intero controllo della produzione può essere affidato a software e macchine, capaci di interagire e svolgere i compiti assegnati con estrema precisione.

Per arrivare a un sistema del genere, è necessario utilizzare software molto potenti ma, soprattutto, mettere in rete tutto il “plant floor”. Grazie ai sensori disposti sui macchinari il ciclo di produzione procede così in autonomia, seguendo lo schema tracciato in fase di progettazione e monitorato dal software. Una volta lanciata la distinta di lavorazione, così, l’intero processo può essere automatizzato.

SU

I vantaggi del sistema MES per monitorare il processo produttivo

L’automazione del ciclo produttivo è un punto di arrivo per l’azienda. Ne migliora l’efficienza ed elimina i colli di bottiglia citati in precedenza. Per fare un esempio, calcoli e rilevamenti spesso eseguiti manualmente possono essere eseguiti direttamente dai sensori delle macchine e quindi tracciati dal software.

Per arrivare a un workflow davvero automatizzato, però, c’è bisogno di un sistema informativo adeguato. È in questo contesto che sono più evidenti i vantaggi del sistema MES. Vero punto di congiunzione tra plant floor e shop floor, mette in comunicazione tutti gli elementi di un ciclo di lavorazione e li fa interagire con estrema efficienza.

Il MES è in sostanza il deus ex machina del processo di produzione perché:

- individua le quantità e le tipologie di materiali da impiegare;

- calcola i tempi necessari a eseguire ogni fase del processo;

- esegue i controlli qualità e verifica i parametri indicati nella distinta di lavorazione;

- rileva le percentuali di scarti e rilavorati generati dal ciclo produttivo;

- aggiorna le giacenze e gli stock rimanenti dopo ogni ciclo di lavorazione;

- legge le etichette dei materiali impiegati e prepara l’etichettatura di semilavorati e prodotti finiti.

Insomma, un MES è un alleato prezioso di una manifattura.

È vero che parliamo di uno strumento sofisticato, che per funzionare a dovere deve essere adeguatamente “tarato” sulle esigenze e le modalità operative dell’azienda che lo impiega. È vero anche, però, che una volta settato a dovere può velocizzare notevolmente il lavoro, ridurre i margini di errore, ottimizzare le risorse. In generale, migliorare gli interi processi produttivi.

I principali vantaggi di un software MES applicato al controllo dei cicli produttivi

Raccolta dati e integrazione nel sistema informativo aziendale

I risultati migliori, d’altra parte, si ottengono quando il MES viene adeguatamente integrato nel sistema informativo aziendale. È in questo caso che infatti la mole di dati elaborata genera indicazioni preziose per la pianificazione aziendale.

L’analisi dei dati del MES può essere trasmessa in automatico al piano dell’amministrazione quando il software è parte di una struttura gestionale più articolata. Per esempio, quando il Manufacturing Execution System viene integrato a un ERP (Enterprise Resource Planning).

Il MES diventa allora un vero punto di congiunzione tra produzione e pianificazione. I dati relativi a consumi e performance vengono letti e rielaborati nel sistema gestionale. Se serve, allora, si possono effettuare correzioni di rotta, in caso contrario fare ulteriori investimenti su un processo.

Questa infrastruttura gestionale permette di automatizzare i passaggi, ma non solo: fornisce dati importanti per valutare il funzionamento di un processo o una lavorazione. Integrando queste informazioni con quelle degli altri dipartimenti, si ottengono scelte più consapevoli sui passi da seguire.

Per esempio: aumentare gli stock di un determinato fornitore se dal MES vengono segnalati consumi maggiori del previsto di un certo materiale. Oppure sostituire una materia prima perché il suo impiego genera scarti maggiori di lavorazione. Ancora, migliorare l’allocazione delle risorse in determinate fasce orarie, quelle in cui si effettua una fase della lavorazione particolarmente impegnativa.

L’analisi può naturalmente anche andare nell’altro verso, e cioè dallo shop floor al plant floor. Grazie ai dati raccolti dal MES, allora, si possono ottimizzare passaggi del ciclo di produzione, approntare nuove distinte di lavorazione e settare nuovi parametri. Correzioni, modifiche e aggiornamenti possono in sostanza essere eseguiti in maniera più incisiva, rapida e misurabile.

Un MES è, dunque, uno strumento fondamentale per pianificare e controllare un ciclo produttivo. In combinazione con altri software di gestione, permette all’azienda un monitoraggio più efficace e attento delle diversi variabili in gioco nei processi di lavorazione

Scopri di più: MES Software per il controllo della produzione

SU